在工业自动化迈向智能化、网络化的浪潮中,工业以太网I/O系统正从传统数据采集的单一角色,演变为集成信息技术(IT)与运营技术(OT)的关键枢纽。它不仅实现了现场设备的高效互联与实时控制,更通过深度融合IT技术,为现代工厂的系统集成与数据价值挖掘打开了新的大门。

一、 工业以太网I/O:超越传统连接的智能节点

传统的I/O模块主要负责将现场传感器、执行器的信号转换为控制器可处理的数字量。而现代工业以太网I/O系统,其核心优势在于:

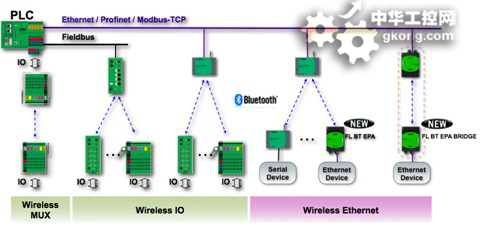

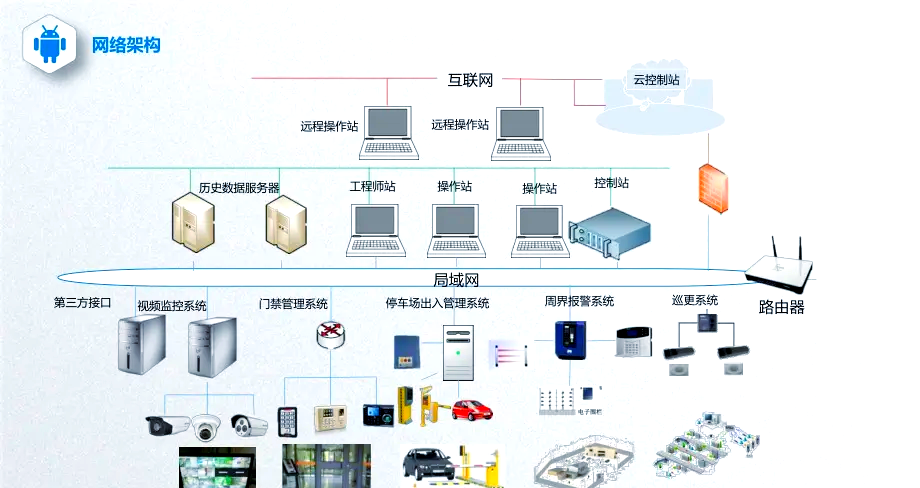

- 网络化架构:采用标准以太网协议(如PROFINET、EtherNet/IP、Modbus TCP等),实现了从控制器到现场设备层级的无缝、高速通信,布线简化,扩展灵活。

- 分布式智能:模块本身具备一定的边缘计算能力,可进行本地预处理、逻辑控制,减轻中央控制器的负担,提升系统响应速度和可靠性。

- IT友好性:支持TCP/IP协议栈,能够轻松接入工厂的信息网络,为数据上行至监控系统(SCADA)、制造执行系统(MES)乃至企业资源计划(ERP)系统铺平道路。

二、 集成IT技术的深度价值

将IT技术深度集成到I/O系统,是当前工控领域的重要趋势,其带来的变革远超“联网”本身:

- 数据透明化与高级分析:I/O模块采集的实时生产数据(如温度、压力、设备状态)可通过OPC UA等标准化接口,直接、安全地传输至IT层的数据库或云平台。结合大数据分析与人工智能算法,可实现预测性维护、工艺优化、能效管理等高级应用。

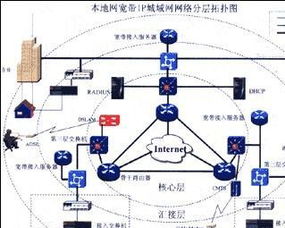

- 信息安全内置:集成了IT级的安全功能,如防火墙、访问控制列表(ACL)、数据加密和VPN支持,能够有效防护来自企业网甚至互联网的潜在网络攻击,保障生产网络的安全稳定。

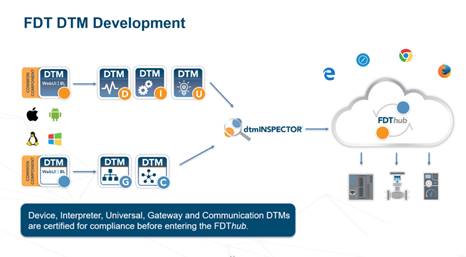

- 远程管理与维护:基于Web服务器技术,工程师可通过浏览器远程访问I/O模块的配置页面,进行参数设置、诊断和固件更新,大幅降低运维成本与时间。

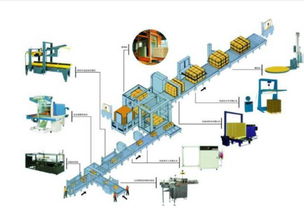

- 无缝的系统集成:工业以太网I/O作为OT层与IT层的“翻译官”与“桥梁”,实现了从车间底层设备到顶层管理系统数据的纵向贯通。这使得MES的生产指令能精准下达到设备,同时设备的实时绩效数据也能反馈回管理系统,形成闭环优化。

三、 对工控系统集成的影响与未来展望

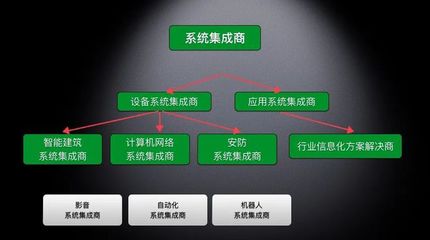

对于系统集成商而言,工业以太网I/O的IT化集成意味着:

- 项目设计更灵活:采用模块化、标准化的网络组件,缩短了系统设计和调试周期。

- 解决方案附加值提升:能够为客户提供包含数据采集、边缘计算和云端连接的整体解决方案,而不仅仅是硬件安装。

- 全生命周期服务成为可能:基于远程访问和数据分析能力,可以提供从安装调试到预测性维护的全流程服务。

随着5G、时间敏感网络(TSN)和人工智能在边缘侧的进一步应用,工业以太网I/O系统将变得更加强大和智能。它将不仅是工厂的“神经末梢”,更是具备自主感知、分析和决策能力的“智能细胞”,持续推动工业互联网和智能制造目标的实现。

工业以太网I/O系统与IT技术的深度融合,标志着工业自动化进入了一个新的阶段。它打破了数据孤岛,实现了运营技术与信息技术的有机融合,为构建透明、高效、敏捷且安全的现代智能工厂奠定了坚实的基础,是当前工控系统集成项目中不可或缺的核心要素。